合金化熱處理

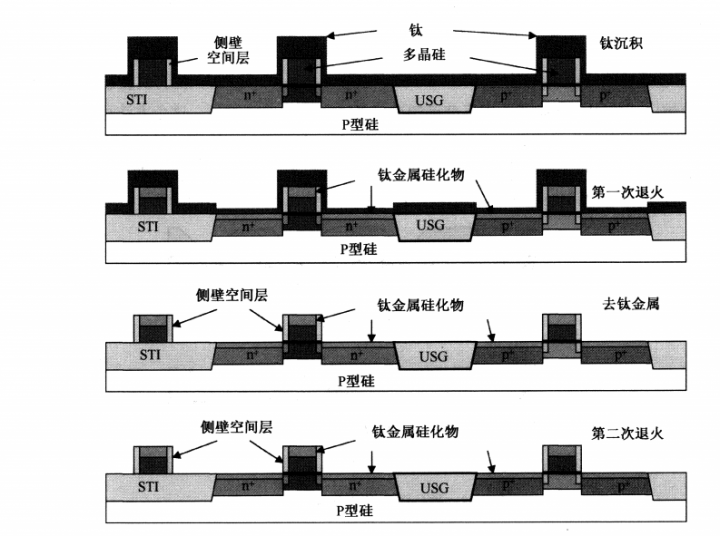

合金化熱處理是一種利用熱能使不同原子彼此結合成化學鍵而形成金屬合金的一種加熱工藝,半導體制造過程中已經使用了很多合金工藝,自對準金屬硅化物工藝過程中一般形成鈦金屬硅化合物(見下圖)。

第一次退火在較低的溫度(約650攝氏度)和氮氣環(huán)境下進行,形成晶粒較小而電阻系數較高的049鈦金屬硅化物。第二次退火是較高溫(超過750攝氏度)的工藝過程,并將電阻系數較高的C-49轉變成電阻系數較低的C-54?TISi2o雖然有可能只用一次高于750P的退火處理直接形成C-54TISi2,但可能造成源極/漏極與柵的短路。這是因為高溫下硅在鈦金屬內的快速擴散將導致鈦金屬硅化物橋接電介質側壁(稱為硅壓入效應)。

鉆硅化物的形成過程和鈦金屬硅化物類似。第一次退火是在450Y形成CoSi;第二次退火是在700攝氏度下形成CoSi2o如果使用RTP技術就可以在700 ~750攝氏度下直接一次形成CoSi2o以及在0. 25um~90 nm工藝技術中廣泛使用。

65 nm節(jié)點之后,已經將鐐硅化物作為硅化物材料用于高速邏輯IC中。NiSi可以在約450Y的較低溫度下形成,從而減少了熱積存。

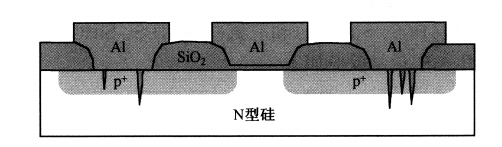

高溫爐和RTP系統(tǒng)都用于鈦金屬硅化物和鉆金屬硅化物的合金工藝中,然而RTP有較好的熱積存控制和晶圓對晶圓的均勻性。高溫爐已在400攝氏度和充滿氮與氫氣的環(huán)境下用于形成鋁硅合金,這樣的低溫可以防止硅鋁交互擴散造成所謂的結面尖凸現(xiàn)象(見下圖)。

再流動過程

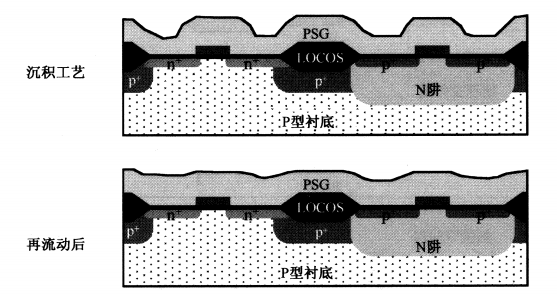

當溫度超過硅玻璃的玻璃化溫度(Glass-transiTIon?Temperature)時,玻璃就會軟化并開始流動,這種特性被廣泛應用于玻璃產業(yè)中將玻璃塑造成各種形式的玻璃制品。這個方法也應用在晶圓制造中使玻璃表面在流動的高溫中變得更加平滑。1100攝氏度時,摻磷的硅玻璃(PSG)將會軟化并開始流動。軟化后的PSG沿著表面張力流動使電介質表面更加圓滑平坦,從而可以改善光刻工藝的解析度并使后續(xù)的金屬化更加順利。下圖顯示了PSG沉積和再流動的情況。

隨著最小圖形尺寸的不斷縮小,熱積存也更加緊湊。硼磷硅玻璃(BPSG)可將再流動溫度降低到900Y左右,從而顯著減少了熱積存。一般而言,再流動工藝需要在充滿氮氣的高溫爐環(huán)境中進行約30 min(從推進晶圓載舟及溫度上升到設定溫度并達到穩(wěn)定為止)。

當最小圖形尺寸縮小到0.25um 以下時,再流動工藝已無法滿足高光刻解析度對表面平坦化的要求,太過緊湊的熱積存也限制了再流動的應用,所以化學機械研磨(CMP)技術取代了再流動技術應用在電介質的表面平坦化技術上。

高溫化學氣相沉積

化學氣相沉積是一種添加工藝,將在晶圓表面沉積一層薄膜層。高溫化學氣相沉積(CVD) 過程包括外延硅沉積、選擇性外延工藝、多晶硅沉積和低壓化學氣相(LPCVD)氮化硅沉積。

外延硅沉積

外延硅是一種單晶硅層,通過高溫過程沉積于單晶硅晶圓的表面。雙載流子晶體管、雙載流子互補型金屬氧化物半導體晶體管(BiCMOS)IC芯片,以及高速先進金屬氧化物半導體晶體 管(CMOS) IC芯片均需要使用外延硅層。

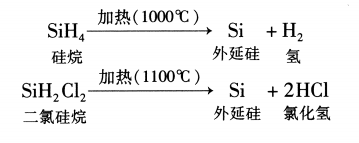

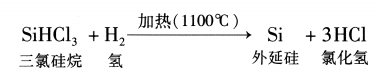

硅烷(SiHQ)、二氯硅烷(DCS, SiH2Cl2)和三氯硅烷(TCS, SiHCl3)是硅外延生長中最常使用的三種氣體。硅外延生長的化學反應如下:

通過將摻雜氣體如三氫化鈹(AsH3 )、三氫化磷(PH3)和二硼烷(B2H6)與硅的來源氣體注入反應室,就能在薄膜生長過程的同時對外延硅摻雜,這三種摻雜氣體都是有毒、可燃及易爆性氣體。整面全區(qū)外延硅的沉積通常在IC生產之外的晶圓制造廠中完成。