功率器件作為電力電子裝置的核心器件,在設計及使用過程中如何保證其可靠運行,一直都是研發工程師最為關心的問題。功率器件除了要考核其電氣特性運行在安全工作區以內,還要對器件及系統的熱特性進行精確設計,才能既保證器件長期可靠運行,又充分挖掘器件的潛力。而對功率器件及整個系統的熱設計,都是以器件及系統的熱路模型為基礎來建模分析的,本文對IGBT模塊的等效熱路模型展開基礎介紹,所述方法及思路也可用于其他功率器件的熱設計。

表征熱特性的物理參數有兩個:熱阻R和熱容C,熱阻R是反映物體對熱量傳導的阻礙效果,而熱容C則是衡量物質所包含熱量的物理量。一般物質上都同時存在熱阻和熱容兩個特性,并且由于熱阻和熱容特性的同時作用,又產生了瞬態熱阻抗Zth的特性。

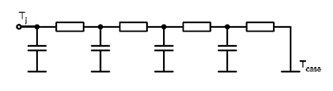

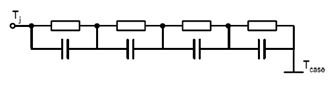

一般業界有兩種等效熱路模型來描述功率器件的熱特性:連續網絡模型和局部網絡模型,又稱Cauer 模型和Foster模型,或者簡稱T型模型和π型模型。如圖1所示。

(a)連續網絡熱路模型

(也稱Cauer 模型或T型模型)

(b)局部網絡熱路模型

(也稱Foster模型或π型模型)

圖1.兩種熱路模型示意圖

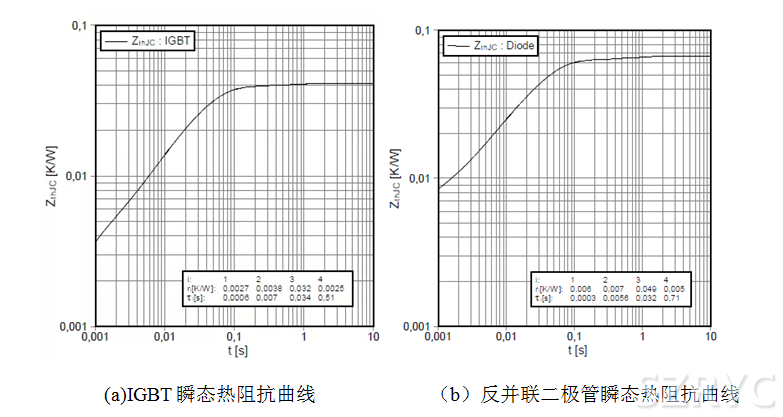

圖2.英飛凌IGBT模塊瞬態熱阻抗曲線(基于Foster模型,示例:FF600R12ME4)

如圖1(a),Cauer模型的結構比較真實的反應出真實的熱阻熱容物理結構。如果散熱系統中每一層的材料的特性參數都已知時,可以通過理論計算公式來建立這種模型。并且,模塊內的每一層(從芯片、芯片的焊接層、絕緣襯底、襯底焊接層、到底板)都有一對R/C參數來對應,因此通過圖1(a)中的節點就可以得到每層物質的溫度。但對實際系統,在熱傳遞中很難確定熱流在每一層中的分布,因此實際建模時一般不使用Cauer模型。

與Cauer模型不同,圖1(b)中的Foster模型的R/C參數雖然不再與各材料層相對應,網絡節點也沒有任何物理意義,但是該模型中的R/C參數很容易從實際測量得到的瞬態熱阻抗Zth曲線上擬合提取出來,因此該模型往往用于實際建模、仿真計算芯片的結溫。英飛凌IGBT模塊的數據手冊上就分別給出了IGBT芯片與反并聯二極管芯片的Zthjc曲線,以及基于Foster模型回路的四階參數列表(以熱阻ri和時間常數τi對應組合的形式),如圖2所示為英飛凌FF600R12ME4模塊的瞬態熱阻抗曲線。

圖2中給出的:

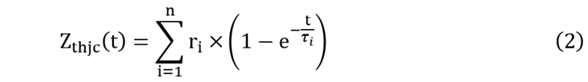

動態熱阻曲線可表達為:

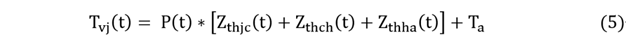

如果在動態溫升過程中,IGBT模塊的芯片損耗P(t)是已知的,IGBT模塊底板溫度是已知的,則IGBT及二極管芯片的結溫均可由以下公式得出:

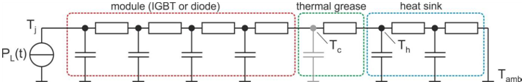

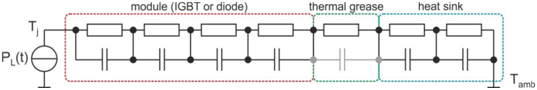

那么IGBT加散熱器的系統建模是用Cauer模型還是Foster模型呢?

用戶經常會想避免測量的花費,從而想利用目前已有的IGBT和散熱器熱參數搭建熱路模型圖。Cauer熱路模型和Foster熱路模型都提供描述了IGBT的結到殼與散熱器到周圍環境的熱傳遞過程。如果要將IGBT和散熱器的模型合并在一起,使用哪個模型更適合呢?

Cauer熱路模型中的IGBT和散熱器:

圖3.合并的系統熱路模型——Cauer模型

Cauer熱路模型中每部分都實際對應各材料層,從而使得熱傳遞過程物理意義清晰,即各材料層是逐層傳遞熱量的。熱量流動(類比于電路中的電流)經過一段時間延遲后到達并加熱散熱器。Cauer熱路模型可以通過仿真或者由一個測量的Foster熱路模型變換得到。

通過對整個結構的每一層材料分析和有限元建模仿真,很明顯可以建立一個Cauer模型。但這只有在包含了某一特定的散熱器時才是可能的,因為散熱器對IGBT里熱量的傳遞有相互耦合作用的影響,因此也對熱響應時間和IGBT的Rthjc有影響。如果實際中的散熱器與仿真中用的散熱器不一樣,那么就不能通過仿真來對實際的散熱器進行建模。

在數據手冊中一般會給出Foster熱路模型的參數,因為這是基于測量得到的結果。可以將Foster熱路模型進行數學處理變換為Cauer熱路模型,但是這樣變換的結果卻不是唯一的,因為可以有很多種可能的R/C組合的取值,且變換后新的Cauer熱路模型中的R/C值和節點都沒有明確的物理意義了。一個變換后得到的不能與其它熱路模型對應起來的Cauer熱路模型往往會帶來各種錯誤。

Foster熱路模型中的IGBT和散熱器:

圖4.合并的系統熱路模型——Foster模型

數據手冊里給出的IGBT的Foster熱路模型是根據采用某一特定散熱器散熱時測量得到的。對于風冷的散熱器,由于模塊中的熱流分布廣泛,因此在測量時有更好更低的Rthjc。而對于水冷散熱器,由于熱流分布受限制,因此測量時得到相對更高的Rthjc。英飛凌在數據手冊中描述模塊特性時,是采用基于水冷散熱器的Foster熱路模型,即采用了相對不利的散熱工作情況來描述模塊熱特性,因此采用這樣的熱特性做系統設計時對模塊有更高的安全系數。

由于IGBT和散熱器的兩個熱路網絡串聯,因此注入芯片的功率——類比于圖4中的電流——沒有延時的立即傳到散熱器上。因此在最初階段,結溫的上升依賴于采用的散熱器的種類,實際上是依賴于散熱器的熱容量。

然而,風冷系統中散熱器的時間常數從幾十到幾百秒,這遠遠大于IGBT本身的大約為1s的時間常數。在這種情況下,散熱器的溫度上升對IGBT溫度只有很小的影響。而對于水冷系統,這個影響則很大,由于水冷系統的熱容量相對低,即時間常數相對較小。因此,對于“非常快”的水冷散熱器,例如對IGBT基板直接水冷的系統而言,應該測量IGBT加上散熱器的整個系統的Zth。

由于對模塊中的熱量傳遞有耦合相互作用的影響,因此無論是在Cauer熱路模型還是在Foster熱路模型中,只要IGBT和散熱器的建模和Zth的測量是彼此獨立分開的,IGBT和散熱器的連接使用就可能有問題。而要克服這個問題,則要將IGBT模塊和散熱器做整體熱建模或者實測其瞬態熱阻抗。一個完全沒有問題的IGBT加散熱器系統的建模只能通過測量熱阻Zthja得到,即同時對通過IGBT的結、導熱膠和散熱器到環境的整個熱量流通路徑進行測量。這就是建立整個系統的Foster熱路模型,通過這個模型就可以準確地算出結溫。

一般散熱器廠商會給出一階的熱平衡時間即3倍的值,用一階分式擬合可表示為公式:

由此得出考慮散熱器熱阻的IGBT結溫計算公式為:

對于散熱器熱平衡時間為幾十秒甚至上百秒的,計算芯片結溫Tvj可不用考慮散熱器的溫升,使用公式(3)即可。如果是系統熱平衡時間是幾秒級的,需要考慮散熱器溫升時可使用公式(5)計算。如需更精確的包括接觸面導熱硅脂的多階熱阻模型,則需要用實驗標定曲線Zthja來提取其模型。