摩爾定律雖命名為“定律”,但究其本質更像是一條預言,一條在過去的50年間始終引導半導體行業發展的偉大預言。但是,現階段摩爾定律下工藝的無限制成長終會遭遇一道名為“物理極限”的壁壘,如何繞過壁壘以延續乃至超越摩爾定律成為了現如今業界的重要命題。

如果說系統級芯片(SystemonChip,英文簡稱SoC)技術是摩爾定律不斷發展所產生的重要產物,那么系統級封裝(SysteminPackage,英文簡稱SiP)技術便是實現超越摩爾定律的關鍵路徑。在“后摩爾定律”所提供的關鍵助力之下,SiP生態系統正持續創新以緩解因晶體管尺寸日趨物理極限所產生的壓力。

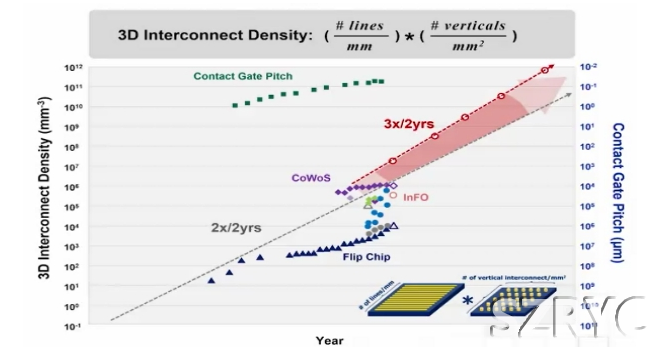

(圖片來源:TSMC)

隨著5G通信及機器學習技術應用的快速普及,系統級封裝SiP技術在短短的時間內便已經成為實現微系統功能多樣化、集成異構化、體積及成本最小化的最優方案。

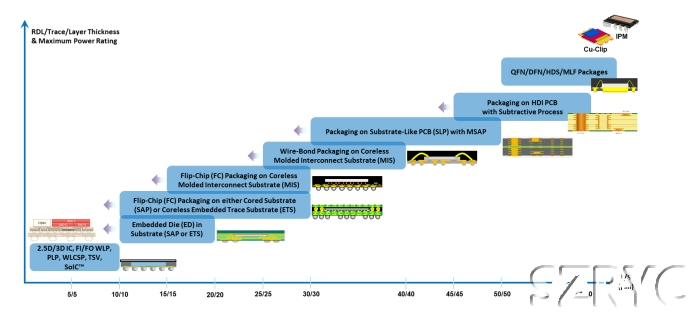

(圖片來源:長電科技)

對于SiP技術的生態系統,除了業內人士非常熟悉的半導體材料和計算機輔助設計(CAD)軟件之外,IC基板技術及與之關聯的供應鏈同樣是SiP生態系統的重要一環。上圖所示為當前半導體封測行業中常見的基板技術及其趨勢。

目前從技術發展的趨勢來看,雙面塑模成型技術、電磁干擾屏蔽技術、激光輔助鍵合技術可以并稱為拉動系統級封裝技術發展的“三駕創新馬車”。

雙面塑模成型技術(Double-SidedMoldingTechnology)之所以成為系統級封裝工程專家的新寵,主要有兩個原因:

(一)有效減少封裝體積以節省空間。

(二)有效縮短多個裸芯(BareDies)及被動元件之間的連接線路以降低系統阻抗、提升整體電氣性能。

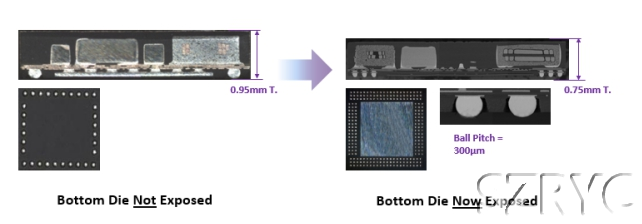

更小的封裝體積和更強的電氣性能為雙面塑模成型技術在SiP領域的廣泛應用前景提供了良好的基礎。下圖所示為一例由長電科技成功導入規模量產的雙面塑模成型SiP射頻前端模塊產品。

(圖片來源:長電科技)

長電科技的雙面封裝SiP產品采用了多項先進工藝以確保雙面塑模成型技術的成功應用。該產品采用了C-mold工藝,實現了芯片底部空間的完整填充,并有效減少了封裝后的殘留應力,保證了封裝的可靠性。

同時Grinding工藝的應用,使封裝厚度有了較大范圍的選擇,同步實現精準控制產品的厚度公差。為了去除流程中殘留的多余塑封料,長電科技還采用了LaserablaTIon工藝,以確保產品擁有更好的可焊性。

這項技術看似稀松平常,實則機關暗藏,每一項創新技術的成功落地都要經歷許多挑戰。雙面塑模成型(Double-SidedMoldingTechnology)技術的落地主要面臨著以下三大挑戰:(一)塑模成型過程中的翹曲問題。

(二)背面精磨(BackGrinding)過程中的管控風險。

(三)激光灼刻(LaserAblaTIng)及錫球成型(SolderBallMaking)中的管控風險。

面對全新工藝所帶來的諸多挑戰,長電科技選擇直面困難,攻克一系列技術難題,并成功于2020年4月通過全球行業領先客戶的認證,實現了雙面封裝SiP產品的量產。

在這項全新突破的工藝中,長電科技嚴格把控生產流程,采用高度自動化的先進制程,將在雙面塑模成型過程可能發生的各類風險隱患進行了有效降低。

由于系統級封裝本身制程中大量使用高密度線路、多種材質的封裝材料,同時還要考慮芯片與各類功能器件間的協作,且封裝結構較為復雜,因此伴隨而來的便會有電路元件間產生的電磁干擾問題。長電科技有效的通過創新解決了這一問題,并擁有一系列導入量產的高效電磁干擾屏蔽技術方案。

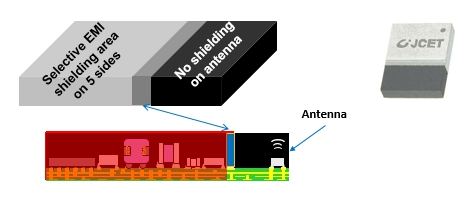

下圖所示為一例由長電科技成功導入規模量產的高效電磁干擾屏蔽SiP射頻前端模塊產品。

(圖片來源:長電科技)

在電磁干擾屏蔽材料(EMIShieldingMaterials)方面,一場技術創新的盛宴正在全球上演。無論是傳統材料巨頭,還是新晉EMI屏蔽材料先鋒,都爭相推出質量更可靠、效果更全面、價格更實惠的全新產品及流程方案。

對于絕大多數倒裝型(FlipChip)系統級封裝產品來說,單芯(PerDie)的平均功率范圍一般在1W到15W之間,因此在地散熱能力(LocalThermalConducTIvity)是檢驗SiP系統整體性能的關鍵一環。

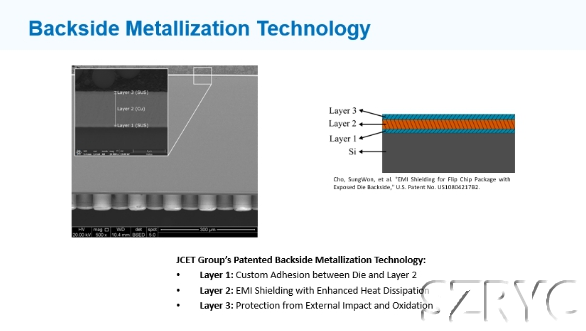

目前可用來提升散熱性能的技術方案有以下幾種:芯片背面外露技術、高導熱塑封材料技術、芯片背面金屬板裝技術(例如HeatSink)、基板金屬內層加厚技術以及芯片背面金屬化技術(BacksideMetallizaTIonTechnology)。

長電科技的工程驗證結果表明,與其他方案相比,芯片背面金屬化技術更適用于加強低、中功率范圍的倒裝型結構的導熱性,同等成本條件下,散熱效果的裕值可達到25%,可謂立竿見影。而電磁干擾屏蔽材料的背面金屬化技術同樣可以用于芯片背面金屬化。

如下圖所示,長電科技已獲得該技術方案的數項發明專利。

(圖片來源:長電科技)

從材料到工藝,從技術到方案,長電科技對于創新的不斷追求促成了其在電磁干擾屏蔽技術領域強大的技術實力與全面的產品覆蓋。系統級封裝(SiP)技術作為目前火熱的封裝技術領域,在長電科技強大EMI技術的加持之下,能夠有效地完成對潛在電磁干擾的屏蔽,滿足全球市場需求。

鍵合(Bonding)可以將兩個或多個材料(或結構)結合成為一體,是半導體制造過程中不可缺少的重要環節。縱觀近年高端系統級封裝產品(尤其是手機射頻前端模塊)的發展趨勢,不難發現,芯片/基板鍵合(Die-to-SubstrateBonding)技術及其制程創新可謂是居功至偉。

一路走來,從常青樹般的回流焊接(MassReflow)技術,到數年前異軍突起的熱壓鍵合(ThermalCompressionBonding)技術,再到最近才開始發力的激光輔助鍵合(LAB)技術,先進封測企業與設備方案廠商通力合作,緊跟鍵合技術潮流,可謂“亦步亦趨,不敢相背”。可以說,越是在先進制程中,我們就越需要超精密的鍵合技術服務。

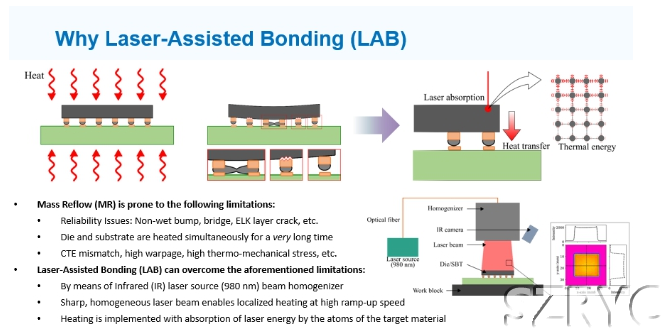

下圖所示為激光輔助鍵合(LAB)和回流焊接(MassReflow)技術之間做的一個簡單比較。

(圖片來源:長電科技)

從圖中我們不難看出,回流焊接MR技術容易受到多種限制,包括由于板材變形所引發的Non-wetbump、橋接與ELK層裂紋等引發的封裝可靠性問題、模具和基板同時加熱時間過長的問題以及老生常談的CTE不匹配、高翹曲、高熱機械應力等問題。而借助激光輔助粘合(LAB)技術,我們便可以輕松解決上述限制。LAB技術借助紅外(IR)激光源光束均化器,能夠實現高升溫速度下的局部加熱。

從系統級封裝(SiP)技術出發,本文介紹了三駕創新馬車雙面塑模成型技術、電磁干擾屏蔽技術與激光輔助鍵合技術在SiP領域的優勢。作為全球知名的集成電路封裝測試企業,長電科技在系統級封裝(SiP)技術領域也為行業帶來了更多創新成果。

通過近幾年對封裝技術的不斷探索,長電科技已經成功將芯片背面金屬化技術、電磁干擾屏蔽技術、激光輔助鍵合技術巧妙地整合進了同一套SiP制程里,并通過了量產級別的驗證,在散熱性能、EMI性能、精密鍵合性能、制程的穩定性以及整體封裝成本等多個指標之間找到并確定了“完美平衡點”。